De lêste jierren is polytetrafluoroetyleen (Teflon) in soarte fan anty-fouling- en antifoulingprodukten foar elektryske krêft en petrochemyske yndustry. De folgjende problemen moatte lykwols spesjaal omtinken wurde jûn oan wannear't de PTFE beklaaid slang line wurdt laske, oars wurde it libbensdoer en de feiligens fan 'e PTFE beklaaide pipeline beynfloede. 1. By it skjinmeitsjen fan 'e montaazje-ynrjochting is it strang ferbean it basismetaal te beskeadigjen. It is ferbean om bôge te slaan op it basismetaal by lassen. 2. Yn it filetdiel fan filetlas sil de hichte fan filetlas grutter wêze dan 5mm, de projeksjewinkel sil grutter wêze as of gelyk oan 3mm, en de binnenhoeke sil grutter wêze as of gelyk oan 10mm. 3. By it lassen fan 'e skyl fan PTFE-linige piip, is it better om de lasmetoade fan dûbelsidige kontlassen oan te nimmen. Dit fereasket it technyske nivo fan ús arbeiders, de weld moat flak wêze (glêde of glêde oergong), gjin poaren, lasnaad en slachopname ferskynsel, en de hichte fan 'e weld moat net grutter wêze as 2mm. Nei it lassen sil de spetter feroarsake troch lassen folslein wurde fuorthelle. 4. Trochrinnend lassen moat wurde oannaam yn it lassen fan PTFE beklaaide piip, en de lasnaad hat gjin skuorren of trochgeande ûnderbrekking.

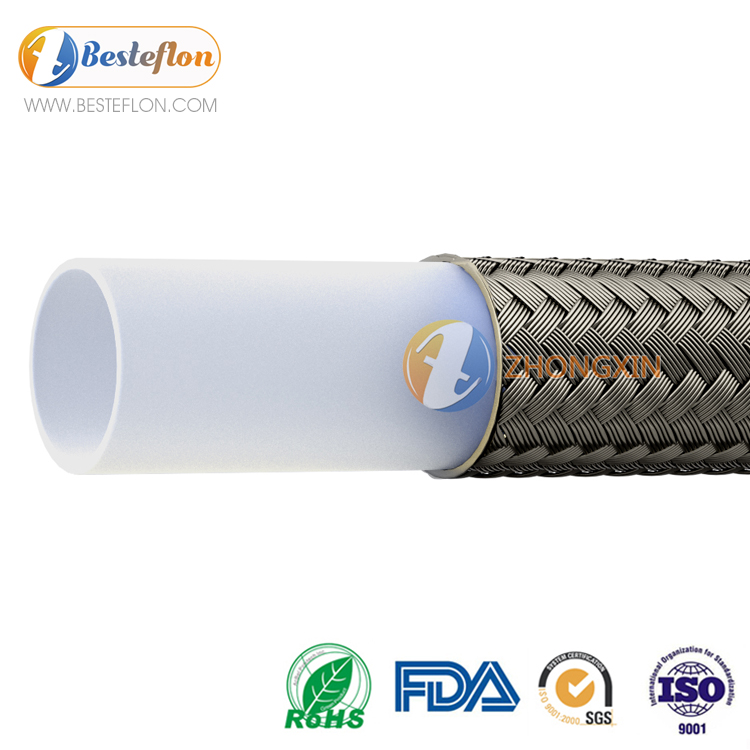

Polytetrafluoroethyleen (PTFE) is ien fan 'e faak brûkte nammen fan polytetrafluoroethyleen. PTFE-slang wurdt brûkt yn roestfrij stielslang, sadat de libbensdoer fan slang folle langer is dan rubberslang as rubberslang ferpakt yn roestfrij stiel. It hat in protte foardielen boppe rubberprodukten.

Klasse I: PTFE beklaaide rjochte buis- en buisbeslag

Faaks bekend as losse linerpiip. Yn dit proses wurdt PTFE brûkt om de bar te draaien. It is geskikt foar normale piipline foar druk en positive druk (lykas trije pipeline foar ôffalbehanneling, ensfh.), En moat net brûkt wurde foar de piipline mei lêst (lykas de yn- en útgong fan 'e pomp en de pipeline dy't negative druk kin produsearje troch drop of hommelse koeling).

Diameter spesifikaasje: dn25-500mm

Tsjinstemperatuer: - 40-180oc

Tsjinstdruk: 1.6Mpa

Klasse II: PTFE strakke beklaaide rjochte buis- en buisbeslag

It wurdt ornaris bekend as strakke fiedingspiip ferpakt mei stielen tried.

Produksjeproses: earst wurde ferskate lagen PTFE-film wûn op 'e mal, dan wurdt de stieldraad (Ø 0,5-1 mm) spiraalfoarmich wûn op' e PTFE-film, en dan wurde ferskate lagen PTFE-dunne film wûn oan 'e bûtenkant fan it stiel tried, en úteinlik ferpakt yn 'e oven foar it foarmjen. De binnenmuorre fan PTFE beklaaide piip makke troch dit proses is glêd, en de bûtenmuorre is spiraal golf troch it folume en de elastyske krêft fan stielen tried.

De romte tusken de bûtenmuorre fan PTFE beklaaide buis en de binnenmuorre fan stielen buis is fol mei hars (sûnder restlucht). De vullende hars kin strak bûn wêze oan 'e stielen buis. Tagelyk kin it strak wurde ferpakt op 'e bûtenmuorre fan spiraalfoarmige PTFE-liner. Nei it genêzen fan 'e folle hars wurdt de spiraal rimpel foarme dy't wurdt ôfsletten mei de bûtenmuorre rimpel fan' e bekleding. Dizze struktuer is fergelykber mei de kombinaasje fan moer en bout. Oan 'e iene kant kin it de termyske útwreiding en kâlde krimp fan PTFE-lining effektyf beheine en kompensearje; oan 'e oare kant kin de stielfoarmstyfens de negative drukresistinsje fan PTFE-lining signifikant ferbetterje.

Diameter spesifikaasje: dn25-200 mm

Wurk temperatuer: - 50-180oc

Wurkdruk: 0,5-1,6mpa

It tredde type: PTFE druk (squeeze) piip strak beklaaid mei rjochte piip

Faaks bekend as push (squeeze) beklaaide rjochte piip, wurdt it yn 'e jierren 1990 breed brûkt yn ûntwikkele lannen.

Produksjeproses: earst wurdt it ymporteare PTFE-poeier brûkt om de piip te triuwen (te extrudearjen), en dan wurdt it yn 'e naadleaze stielen piip twongen (de bûtenste diameter fan' e liner is wat grutter dan de ynderlike diameter fan 'e stielen piip troch 1,5- 2mm) om in soepele strakke voering te foarmjen. Om de druk te eliminearjen, wurdt it yn 'e oven set en ferwaarme oant 180oC foar konstante temperatuerbehanneling, sadat it kin wurde brûkt yn' e temperatuer ûnder 180oC. Tagelyk (drukke) de as fan 'e piip

De treksterkte is fansels better dan dy fan 'e wûne buis. De lieding hat ideale wjerstân tsjin positive en negative druk.

Ferskil tusken PTFE-lining en rubberen lining

Lining tetrafluoroethyleen wurdt makke fan korrosjebestriding fan fluor, wjerstân tsjin hege temperatuer, sterke sûr- en alkalibestriding, poerbêste hechting, lange libbensdoer en sterke penetraasjewjerstân. It heule spuiten fan tetrafluoroetyleen is in heechtechnologysk wurk, wat binne har prosesstreamen? 1. Foar it spuiten moat it oerflak sânstralen en rûch wurde, en in laach fan spesjale primer wurdt spuite. 2. Dan wurdt it fluoroplastyske poeder opladen troch elektrostatyske apparatuer mei hege spanning, en gelijkmatig adsorbeerd op it oerflak fan it wurkstik ûnder de aksje fan elektrysk fjild. 3. Nei bakken op hege temperatuer smelten de klinkende dieltsjes yn in tichte beskermjende laach, dy't stevich is fêstmakke oan it oerflak fan it wurkstik. Bygelyks, in 1 mm dikke coatingfilm moat ek 5-6 kear wer en wer spuite en bakt wurde. Oer it algemien kin de maksimale dikte wurde spuite oant 2mm. PTFE-lining is op it stuit in breed brûkte technology. It makket folslein gebrûk fan korrosjebestriding fan fluor, hege suverens, skjinens, net kleverigens, net wetsjen, selssmeurjen, wearze ferset, hege en lege temperatuerresistinsje, isolaasje, ensfh. Yn it bouproses, syn spanning en stream wurde konstant oanpast oan 'e ideale steat om it coatingeffekt te berikken. Rubberbekleding wurdt ek wol rubberfoering neamd. It is om de ferwurke rubberplaat op it metalen oerflak mei kleef te plakjen om it korrosive medium te skieden fan 'e metalen matrix foar it doel fan beskerming. Natuerrubber en syntetysk rubber wurde brûkt foar bekleding. It measte rubber dat wurdt brûkt yn bekleding fan gemyske apparatuer is natuerlik rubber. De wichtichste komponint fan natuerlik rubber is cis-polymear fan isopreen, dat wurdt fulkanisearre troch tafoegjen fan swevel. It fulkanisearre rubber hat bepaalde waarmtebestân en meganyske sterkte. It kin wurde ferdield yn sêfte rubber, semi-hurde rubber en hurde rubber trije soarten. Hurde rubber hat goede korrosjebestriding, fergrizingwjerstân en sterke bondingssterkte mei metaal. Sêft rubber hat goede kâldwjerstân, hjittebestân en ynfloedresistinsje, en hat in bepaalde elastisiteit; semi hurd rubber is tusken twa. Neist sterke oksidanten en guon oplosmiddelen kin hurde rubber de korrosysje fan de measte anorganyske soeren, organyske soeren, alkalis, sâlten en alkoholen wjerstean. Dêrom wurdt de hurde rubberfoering brûkt as it wichtichste net-metallyske anty-korrosjonele materiaal. Vulkanisearre rubber kin ferdield wurde yn pre vulkanisearre rubber, normale druk hyt wetter vulkanisearre rubber en natuerlik vulkanisearre rubber. Pre-vulkanisearre rubber wurdt brûkt yn grutte beitsapparatuer.

Posttiid: Des-10-2020