近年、ポリテトラフルオロエチレン(テフロン)は、電力および石油化学産業向けの一種の防汚および防汚製品です。ただし、次の問題は、次の場合に特に注意する必要があります。 PTFE裏地付き ホース ラインが溶接されていると、PTFEで裏打ちされたパイプラインの耐用年数と安全性が影響を受けます。1.アセンブリフィクスチャをクリーニングするとき、母材を損傷することは固く禁じられています。溶接中に母材にアークを発生させることは禁止されています。2.すみ肉溶接のすみ肉部分では、すみ肉溶接の高さは5mm以上、投影角度は3mm以上、内角は10mm以上でなければなりません。3. PTFEライニングパイプのシェルを溶接する場合は、両面突合せ溶接の溶接方法を採用することをお勧めします。これには、作業者の技術レベルが必要です。溶接は平坦(スムーズまたはスムーズな遷移)で、細孔、溶接シーム、スラグの混入現象はなく、溶接の高さは2mmを超えてはなりません。溶接後、溶接によるスパッタは完全に除去してください。4. PTFEライニングパイプの溶接には連続溶接を採用する必要があり、溶接シームに亀裂や連続アンダーカットがあってはなりません。

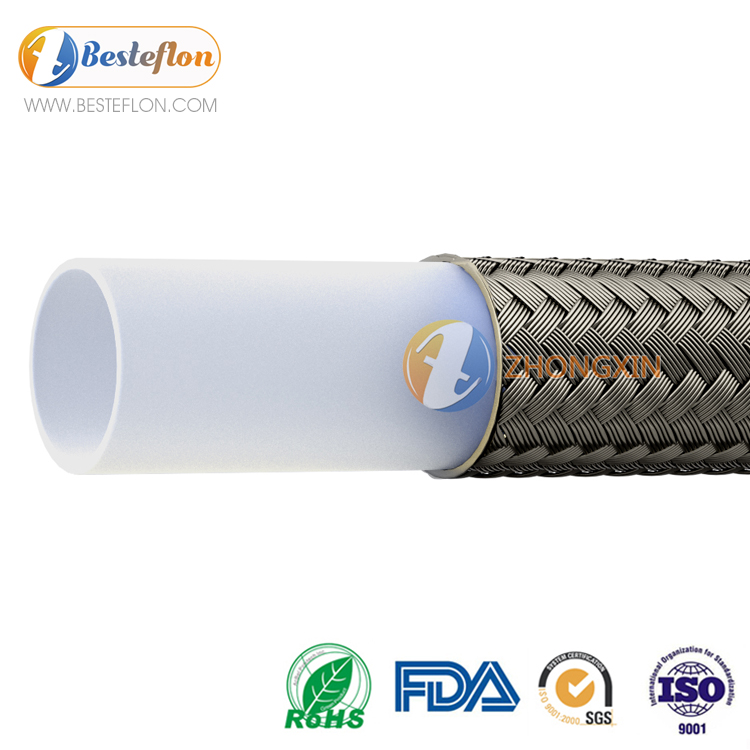

ポリテトラフルオロエチレン(PTFE)は、ポリテトラフルオロエチレンの一般的に使用される名前の1つです。ステンレスホースにはPTFEホースを使用しているため、ゴムホースやステンレスに包まれたゴムホースよりも寿命が長くなります。ゴム製品に比べて多くの利点があります。

クラスI:PTFEで裏打ちされた直管および管継手

一般的にルーズライナーパイプとして知られています。このプロセスでは、PTFEを使用してバーを回転させます。常圧および正圧の輸送パイプライン(3つの廃棄物処理パイプラインなど)に適しており、負荷のあるパイプライン(ポンプの入口と出口、および負圧を生成する可能性のあるパイプラインなど)には使用しないでください。落下または急冷による)。

直径仕様:dn25-500mm

使用温度:-40-180oc

使用圧力:1.6Mpa

クラスII:PTFEタイトライニング直管および管継手

それは一般的に鋼線で包まれたタイトライニングパイプとして知られています。

製造工程:まず、PTFEフィルムを数層金型に巻き付け、次に鋼線(Ø0.5-1mm)をPTFEフィルムにらせん状に巻き付け、次にPTFE薄膜を鋼の外側に数層巻き付けます。ワイヤー、そして最後に成形のために炉で包まれます。このプロセスで作られたPTFEライニングパイプの内壁は滑らかで、外壁は鋼線の体積と弾性力のためにらせん状の波形になっています。

PTFEライニングパイプの外壁と鋼管の内壁の間の空間は樹脂で満たされています(残留空気なし)。充填樹脂は鋼管に密着させることができます。同時に、スパイラルPTFEライナーの外壁にしっかりと巻き付けることができます。充填された樹脂が硬化した後、スパイラルリップルが形成され、ライニングの外壁リップルで閉塞されます。この構造は、ナットとボルトの組み合わせに似ています。一方では、PTFEライニングの熱膨張と冷収縮を効果的に制限および補償できます。一方、鋼線の剛性は、PTFEライニングの負圧抵抗を大幅に向上させることができます。

直径仕様:dn25-200 mm

動作温度:-50-180oc

使用圧力:0.5-1.6mpa

3番目のタイプ:ストレートパイプでしっかりと裏打ちされたPTFEプッシュ(スクイーズ)パイプ

一般にプッシュ(スクイーズ)ライニング直管として知られており、1990年代に先進国で広く使用されています。

製造工程:まず、輸入したPTFEパウダーを使用してパイプを押し出し(押し出し)、次にシームレス鋼管に押し込みます(ライナーの外径は鋼管の内径より1.5倍大きくなります- 2mm)シームレスなタイトな裏地を形成します。圧力を抜くために、炉に入れて180℃に加熱して恒温処理し、180℃以下の温度で使用できるようにします。同時に、パイプのシャフトを押す(絞る)

引張強度は、巻線チューブの引張強度よりも明らかに優れています。パイプラインは、正圧と負圧に対して理想的な抵抗を持っています。

PTFEライニングとラバーライニングの違い

ライニングテトラフルオロエチレンは、フッ素の耐食性、耐熱性、強酸・耐アルカリ性、優れた接着性、長寿命、強力な耐浸透性を利用しています。テトラフルオロエチレンの噴霧全体はハイテク作業ですが、そのプロセスフローは何ですか?1.スプレーする前に、表面をサンドブラストして粗くする必要があり、特別なプライマーの層がスプレーされます。2.次に、フッ素樹脂粉末は高電圧静電装置によって帯電され、電界の作用下でワークピースの表面に均一に吸着されます。3.高温ベーキング後、クリンカー粒子は溶融して緻密な保護層になり、ワークピースの表面にしっかりと付着します。たとえば、厚さ1 mmのコーティングフィルムも、5〜6回繰り返しスプレーして焼く必要があります。通常、最大厚さは2mmまでスプレーできます。PTFEライニングは現在広く使用されている技術です。フッ素の耐食性、高純度、清浄度、非粘着性、非濡れ性、自己潤滑性、耐摩耗性、高温・低温耐性、絶縁などを駆使し、電圧と電流を常に調整しています。コーティング効果を実現するための理想的な状態。ラバーライニングはラバーライニングとも呼ばれます。処理されたゴム板を接着剤で金属表面に貼り付けて、保護の目的で腐食性媒体を金属マトリックスから分離します。裏地には天然ゴムと合成ゴムを使用しています。化学機器のライニングに使用されるゴムのほとんどは天然ゴムです。天然ゴムの主成分はイソプレンのシスポリマーで、硫黄を加えることで加硫されます。加硫ゴムには一定の耐熱性と機械的強度があります。軟質ゴム、半硬質ゴム、硬質ゴムの3種類に分けられます。硬質ゴムは、優れた耐食性、耐老化性、および金属との強い接着強度を備えています。軟質ゴムは耐寒性、耐熱性、耐衝撃性に優れ、ある程度の弾力性があります。セミハードラバーは2つの間にあります。強力な酸化剤といくつかの溶剤に加えて、硬質ゴムはほとんどの無機酸、有機酸、アルカリ、塩、アルコールの腐食に耐えることができます。そのため、主な非金属防食材料として硬質ゴムライニングを使用しています。加硫ゴムは、予備加硫ゴム、常圧温水加硫ゴム、天然加硫ゴムに分けられます。大型の酸洗い設備には、事前に加硫されたゴムが使用されています。

投稿時間:2020年12月10日