I de senere år er polytetrafluorethylen (teflon) en slags antifouling og antifouling produkter til elkraft og petrokemisk industri. Imidlertid skal følgende problemer være særlig opmærksom på, hvornår PTFE foret slange er svejset, ellers påvirkes PTFE-foret rørlednings levetid og sikkerhed. 1. Når du rengør monteringsarmaturet, er det strengt forbudt at beskadige uædle metaller. Det er forbudt at slå lysbuen mod uædle metaller under svejsning. 2. I filetsvejsens filetdel skal højden på filetsvejsningen være større end 5 mm, projektionsvinklen skal være større end eller lig med 3 mm, og den indvendige vinkel skal være større end eller lig med 10 mm. 3. Ved svejsning af skallen af PTFE-foret rør er det bedre at anvende svejsemetoden til dobbeltsidet stødsvejsning. Dette kræver det tekniske niveau for vores arbejdere, svejsningen skal være flad (glat eller glat overgang), ingen porer, svejsesømme og slaggeinddragelsesfænomen, og svejsens højde bør ikke være større end 2 mm. Efter svejsning skal sprøjten forårsaget af svejsning fjernes fuldstændigt. 4. Kontinuerlig svejsning skal anvendes ved svejsning af PTFE-foret rør, og svejsesømmen må ikke have revner eller kontinuerlig underskæring.

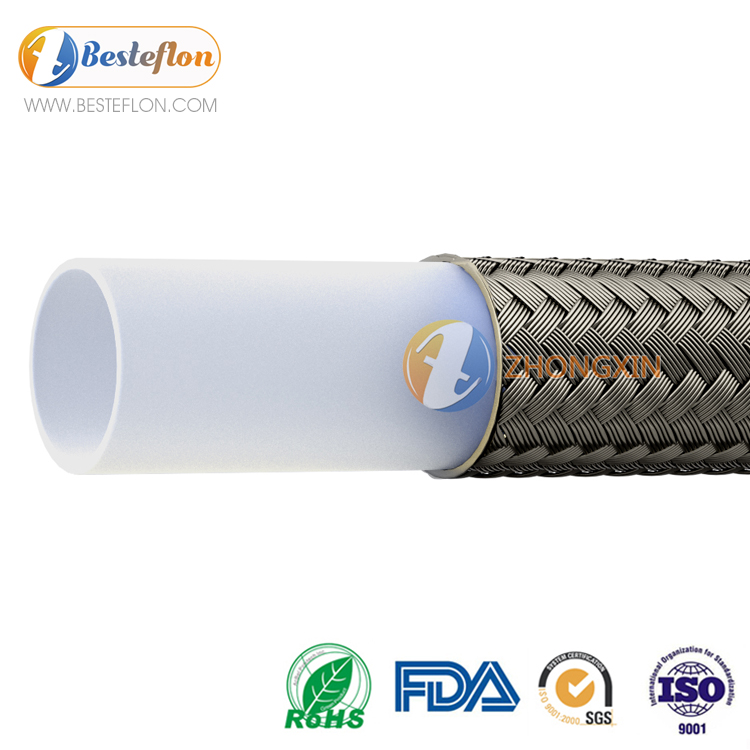

Polytetrafluorethylen (PTFE) er et af de almindeligt anvendte navne på polytetrafluorethylen. PTFE-slange bruges i rustfri stålslange, så slangens levetid er meget længere end gummislange eller gummislange indpakket i rustfrit stål. Det har mange fordele i forhold til gummiprodukter.

Klasse I: PTFE-foret lige rør og rørfittings

Almindeligt kendt som løs foringsrør. I denne proces bruges PTFE til at dreje bjælken. Den er velegnet til transportledning med normalt tryk og positivt tryk (såsom tre rørledninger til affaldsbehandling osv.) Og bør ikke bruges til rørledningen med belastning (såsom pumpens indløb og udløb og rørledningen, der kan producere undertryk ved dråbe eller pludselig køling).

Diameter specifikation: dn25-500mm

Servicetemperatur: - 40-180oc

Servicetryk: 1,6 MPa

Klasse II: PTFE stramt foret lige rør og fittings

Det er almindeligt kendt som tæt foringsrør pakket med ståltråd.

Fremstillingsproces: For det første vikles flere lag PTFE-film på formen, derefter vikles ståltråden (Ø 0,5-1 mm) på PTFE-filmen, og derefter vikles flere lag PTFE-tynd film på ydersiden af stålet tråd og til sidst pakket ind i ovnen til dannelse. Den indvendige væg af PTFE-foret rør fremstillet ved denne proces er glat, og den ydre væg er spiralbølgede på grund af ståltrådens volumen og elastiske kraft.

Rummet mellem den ydre væg af PTFE-foret rør og den indre væg af stålrør er fyldt med harpiks (uden resterende luft). Påfyldningsharpiksen kan være tæt bundet til stålrøret. Samtidig kan den pakkes tæt på den ydre væg af en spiralformet PTFE-foring. Efter hærdning af den fyldte harpiks dannes spiralbølgen, som er okkluderet med foringens ydre vægbølger. Denne struktur svarer til kombinationen af møtrik og bolt. På den ene side kan det effektivt begrænse og kompensere for termisk ekspansion og kold sammentrækning af PTFE-foring; på den anden side kan ståltrådens stivhed forbedre PTFE-foringens modstandsdygtighed under undertryk betydeligt.

Diameter specifikation: dn25-200 mm

Arbejdstemperatur: - 50-180oc

Arbejdstryk: 0,5-1,6mpa

Den tredje type: PTFE-tryk (pres) rør tæt foret med lige rør

Almindeligt kendt som push (squeeze) foret lige rør, det er meget brugt i udviklede lande i 1990'erne.

Fremstillingsproces: For det første bruges det importerede PTFE-pulver til at skubbe (ekstrudere) røret, og derefter tvinges det ind i det sømløse stålrør (foringens ydre diameter er lidt større end stålrørets indvendige diameter med 1,5- 2mm) for at danne en sømløs tæt foring. For at eliminere trykket sættes det i ovnen og opvarmes til 180oC til konstant temperaturbehandling, så det kan bruges i temperaturen under 180oC. Samtidig skal du skubbe (klemme) akslen på røret

Trækstyrken er tydeligvis bedre end sårørets. Rørledningen har ideel modstand mod positivt og negativt tryk.

Forskel mellem PTFE-foring og gummiforing

Foring tetrafluorethylen gør brug af fluor korrosionsbestandighed, høj temperaturbestandighed, stærk syre- og alkalibestandighed, fremragende vedhæftning, lang levetid og stærk indtrængningsbestandighed. Hele sprøjtningen af tetrafluorethylen er et højteknologisk arbejde, hvad er dens processtrømme? 1. Inden sprøjtning skal overfladen sandblæses og ru, og der sprøjtes et lag med specialgrunder. 2. Derefter oplades fluoroplastpulveret med højspændings elektrostatisk udstyr og adsorberes jævnt på overfladen af emnet under påvirkning af elektrisk felt. 3. Efter bagning ved høj temperatur smelter klinkpartiklerne til et tæt beskyttende lag, der er fastgjort til overfladen af emnet. For eksempel skal en 1 mm tyk coatingfilm også sprøjtes og bages gentagne gange i 5-6 gange. Generelt kan den maksimale tykkelse sprøjtes til 2 mm. PTFE-foring er i øjeblikket en meget anvendt teknologi. Det gør fuld brug af fluor korrosionsbestandighed, høj renhed, renhed, ikke klæbrighed, ikke befugtning, selvsmøring, slidstyrke, høj og lav temperatur modstand, isolering osv. I byggeprocessen, dens spænding og strøm tilpasses konstant til ideel tilstand for at opnå belægningseffekten. Gummiforing kaldes også gummiforing. Det er at klæbe den behandlede gummiplade på metaloverfladen med klæbemiddel for at adskille det ætsende medium fra metalmatricen med henblik på beskyttelse. Naturlig gummi og syntetisk gummi anvendes til foring. Det meste af gummi, der anvendes i foring af kemisk udstyr, er naturgummi. Hovedkomponenten i naturgummi er cis-polymer af isopren, som vulkaniseres ved tilsætning af svovl. Den vulkaniserede gummi har en vis varmebestandighed og mekanisk styrke. Det kan opdeles i blød gummi, halvhård gummi og hård gummi i tre slags. Hård gummi har god korrosionsbestandighed, aldringsbestandighed og stærk limningsstyrke med metal. Blød gummi har god kuldebestandighed, varmebestandighed og slagfasthed og har en vis elasticitet; semi hård gummi er mellem to. Ud over stærke oxidanter og nogle opløsningsmidler kan hård gummi modstå korrosion af de fleste uorganiske syrer, organiske syrer, baser, salte og alkoholer. Derfor anvendes den hårde gummiforing som det vigtigste ikke-metalliske antikorrosionsmateriale. Vulkaniseret gummi kan opdeles i for vulkaniseret gummi, normalt tryk varmt vand vulkaniseret gummi og naturlig vulkaniseret gummi. Præfulkaniseret gummi bruges i stort bejdsningsudstyr.

Indlægstid: Dec-10-2020